Wcon Apple'scompañíaUso de tecnología de carga inalámbrica en el iPhone 8,is encendió toda la industria. Como consumidor ordinario, además de usar cargadores inalámbricos todos los días,sabercómohacecargador inalámbricobe¿fabricado? Ahora estamos tomandoelProceso de procesamiento de un cargador inalámbrico.Síganos mis pasos y le mostraré el proceso de producción de la carga inalámbrica en el taller de Lantaisi.

La carga inalámbrica se divide en dos partes: placa de circuito interno y componente externo. El proceso de producción de carga inalámbrica también se introducirá en detalle desde estos dos lados.

Primero, nuestras ventas y sus clientes se comunican entre sí para determinar el diseño del producto y los requisitos de rendimiento. A continuación, el departamento técnico de Lanaisi diseñará la placa de circuito interno, y el departamento de productos diseñará la estructura de la carcasa.

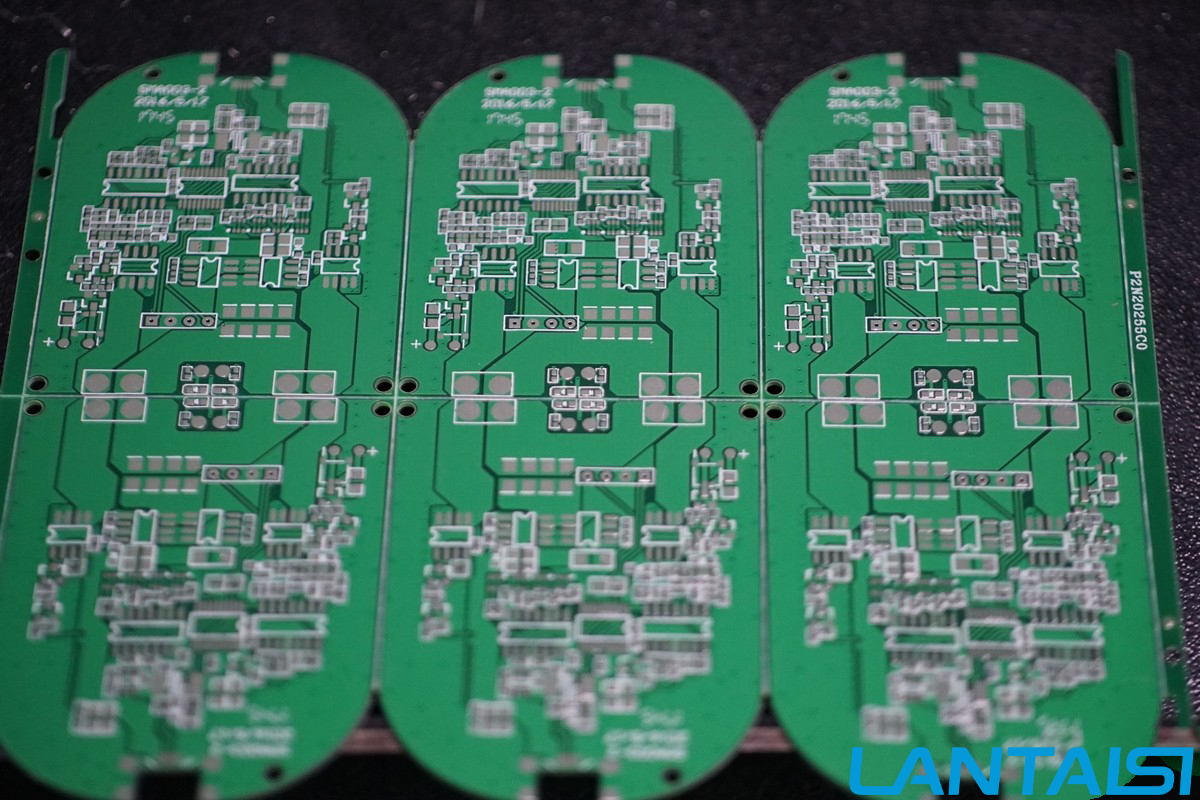

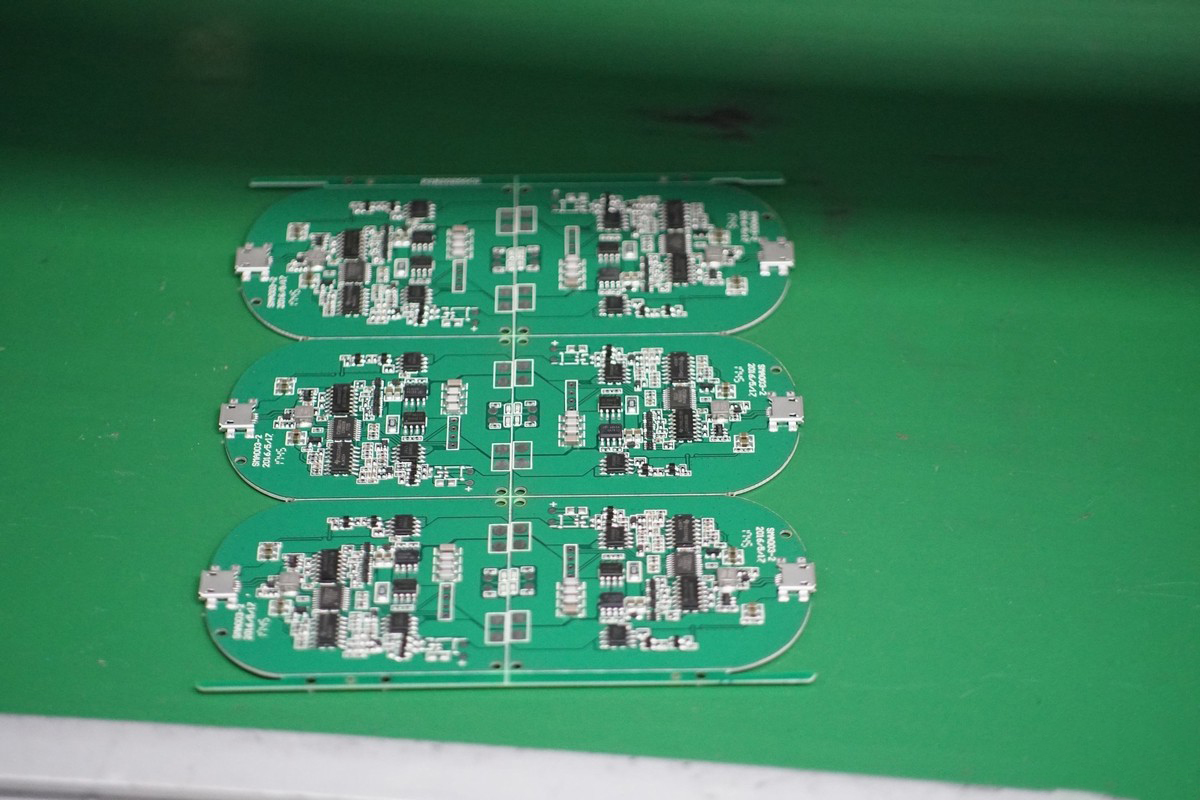

Paso 1:La imagen de arriba es un tablero en blanco sin componentes electrónicos. Primero, se colocará en una máquina de impresión totalmente automática y se pintará con una capa de pasta de soldadura. La pasta de soldadura se mezcla con polvo de soldadura, flujo y otros tensioactivos y agentes tixotrópicos. Se puede ver desde la imagen que esta placa de circuito de cargador inalámbrico tiene más de 30 componentes.

(La imagen de arriba muestra una máquina de impresión completamente automática.)

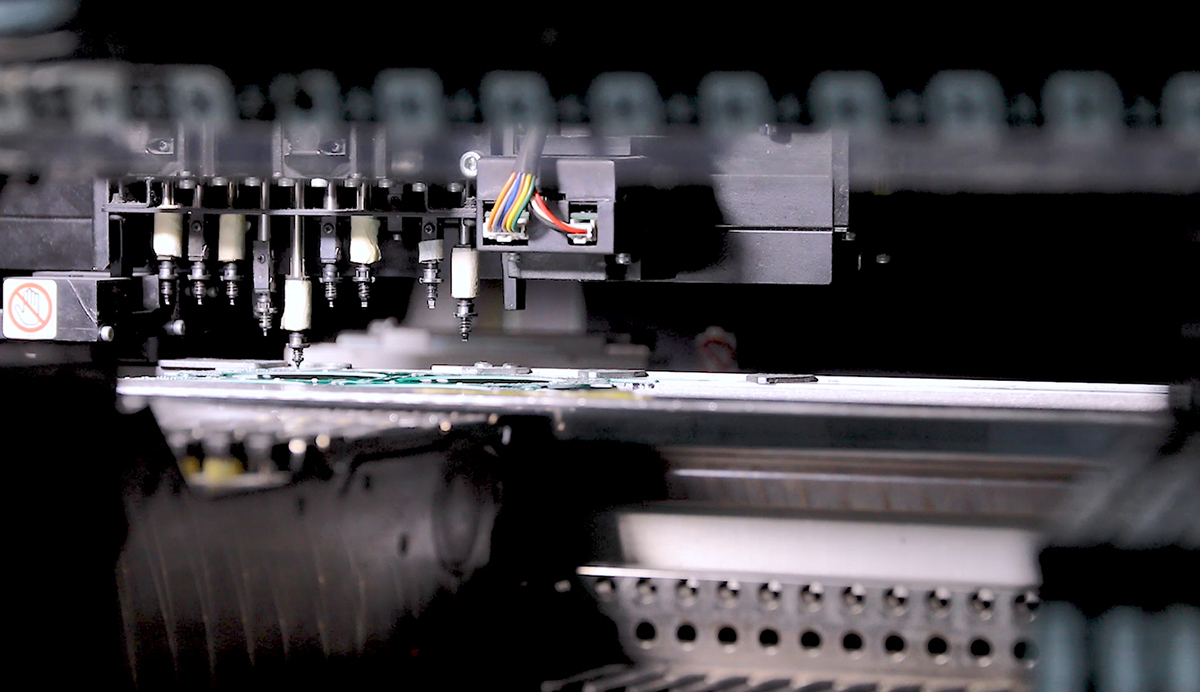

Paso 2:Luego ingrese el siguiente proceso: Patch SMT. SMT significa tecnología de montaje en superficie y se usa ampliamente en la industria electrónica. Se utiliza principalmente para la instalación de componentes electrónicos sin cables o cables cortos.

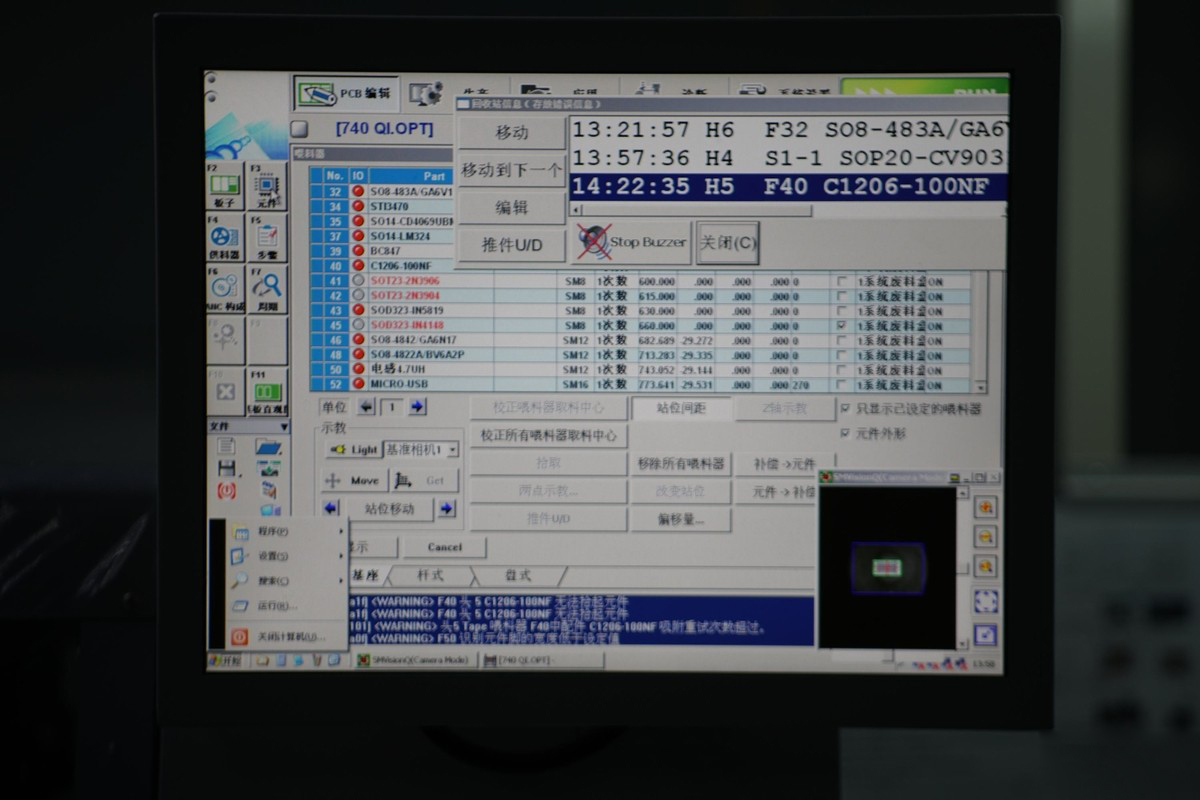

Paso 3:La máquina de colocación SMT instala y fija los chips, resistencias, condensadores, inductores y otros componentes en la placa de circuito cepillado con pasta de soldadura en orden. Cada máquina de colocación de alta velocidad SMT será controlada por una pequeña computadora. Los ingenieros diseñarán y programarán los procedimientos operativos preestablecidos de acuerdo con el material de cada placa de circuito de carga inalámbrica, lo que mejora enormemente la precisión de colocación de la placa de circuito.

Paso 4:La imagen de arriba muestra la operación de soldadura de reflujo del proceso de protección ambiental sin plomo. El de la derecha es el equipo de soldadura de reflujo con una temperatura interna de más de 200 grados. El sustrato de PCB después de cepillarse, parchear y soldar de reflujo se ha convertido en una PCBA completa. En este momento, la PCBA debe ser inspeccionada para determinar si las funciones de cada parte son normales.

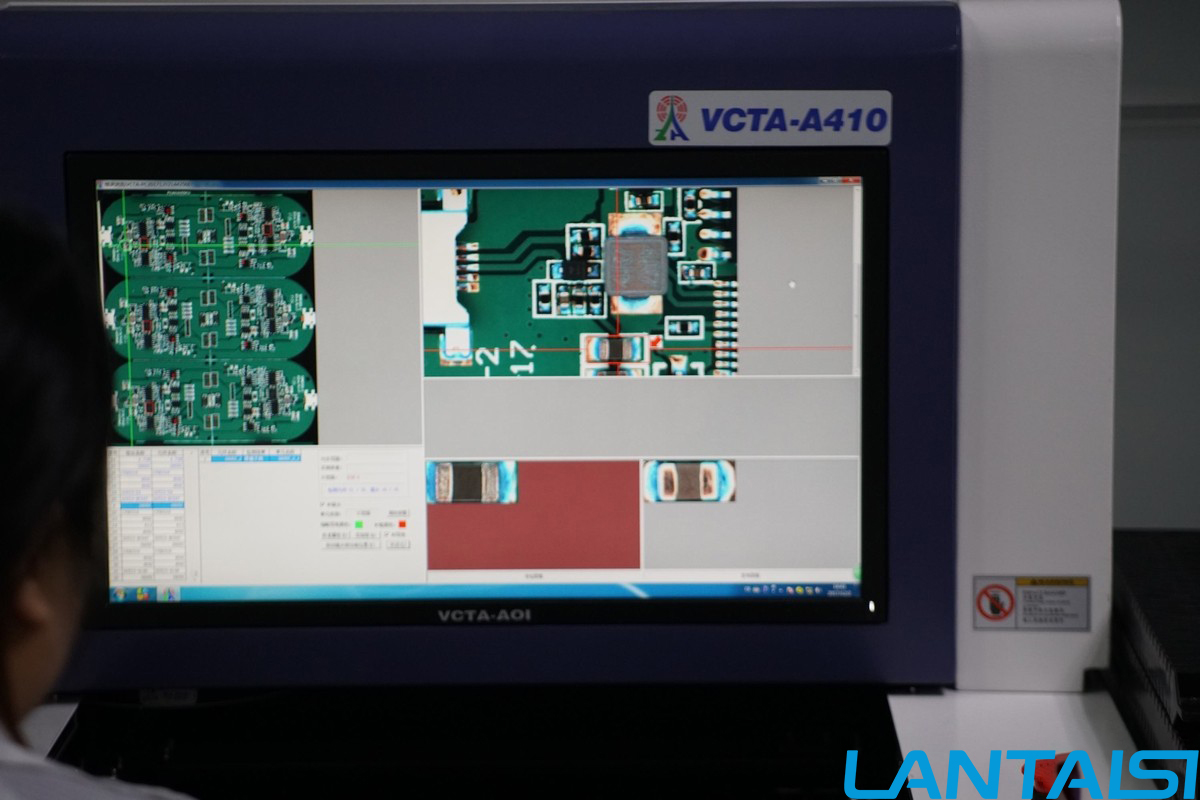

Paso 5:La imagen de arriba muestra el uso de un detector óptico automático AOI para inspeccionar PCBA. A través de decenas de momentos de aumento, puede verificar gráficamente si hay algún problema como soldadura falsa y soldadura vacía durante el chip y el proceso de colocación de la capacidad de resistencia.

Paso 6:La placa PCBA calificada se enviará al siguiente proceso que llena la bobina del transmisor.

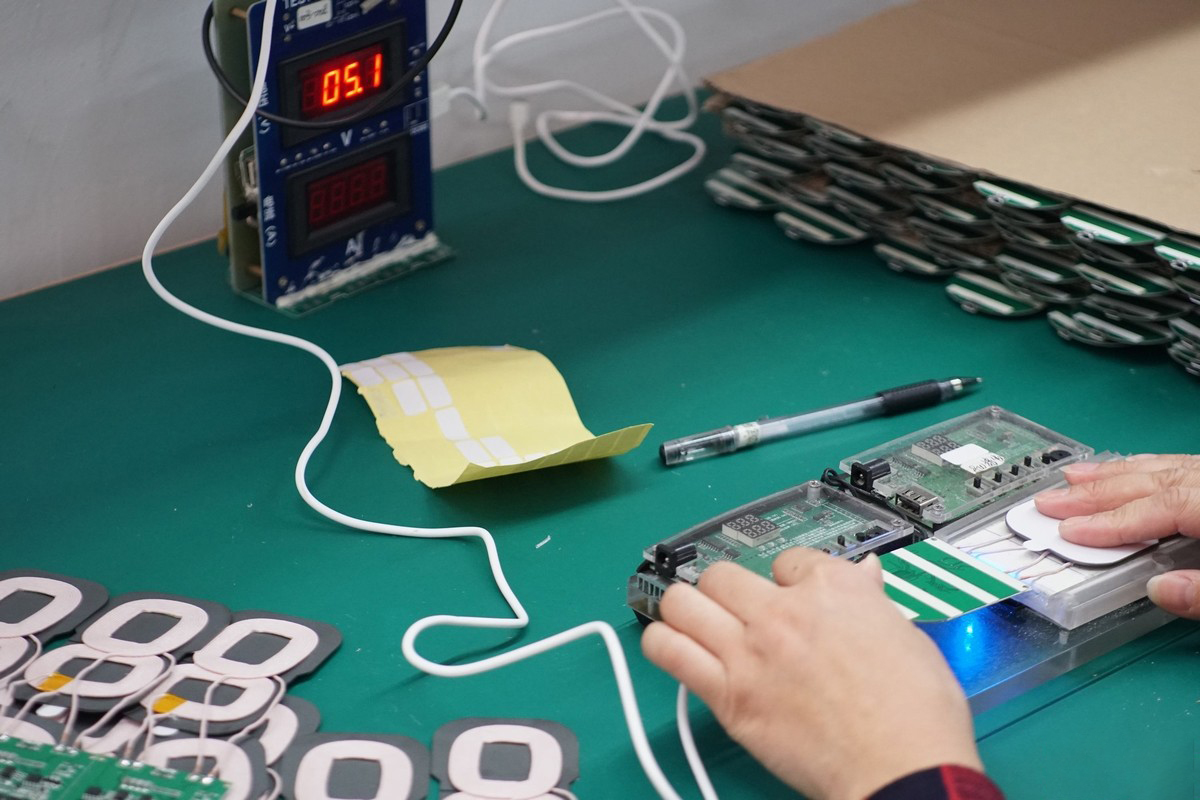

Paso 7:La soldadura de la bobina del transmisor requiere operación manual. Se puede ver en la imagen que el técnico tiene una pulsera azul en su mano izquierda. Hay un cable en esta pulsera que está conectado a tierra para evitar que la electricidad estática del cuerpo humano penetre en el chip de alta precisión.

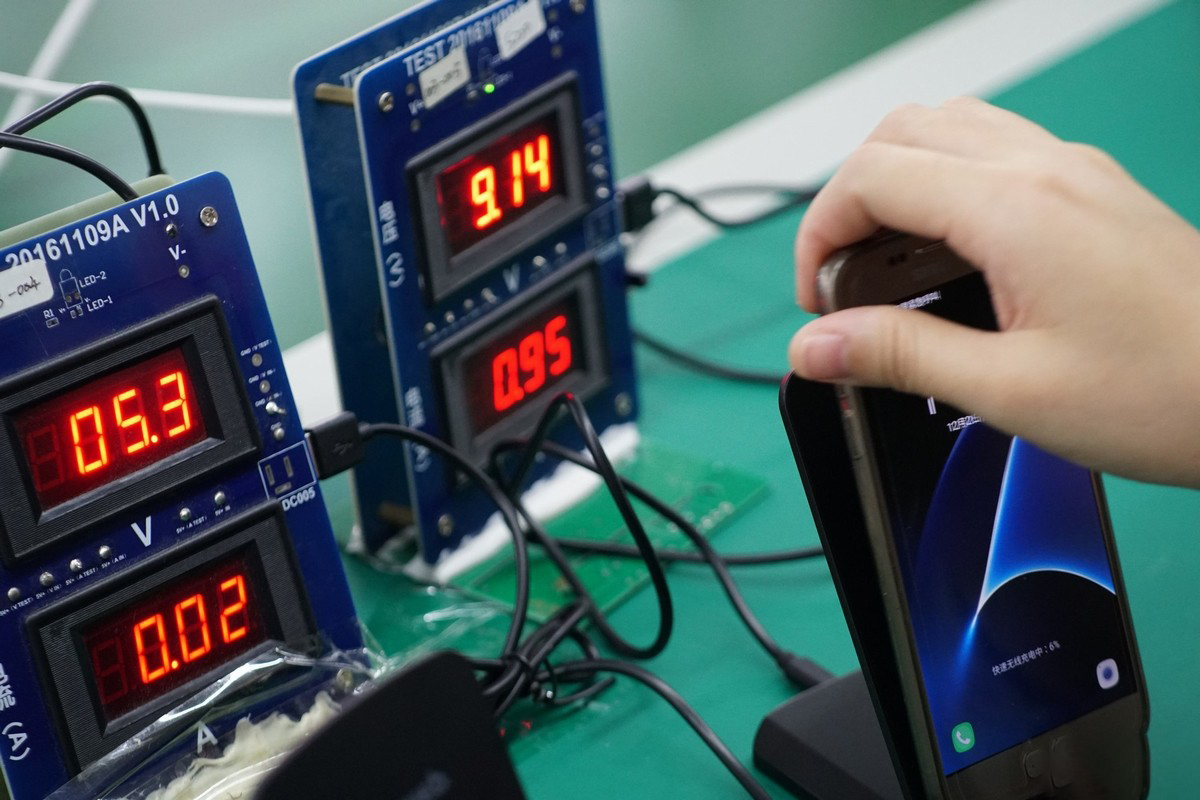

Paso 8:A continuación, verifique si la placa de la bobina del transmisor puede funcionar normalmente. Aquí, se probarán las condiciones de trabajo de diferentes voltajes de entrada.

(La imagen de arriba muestra el voltaje y la corriente cuando el cargador inalámbrico está cargando rápido, 9V/1.7a).

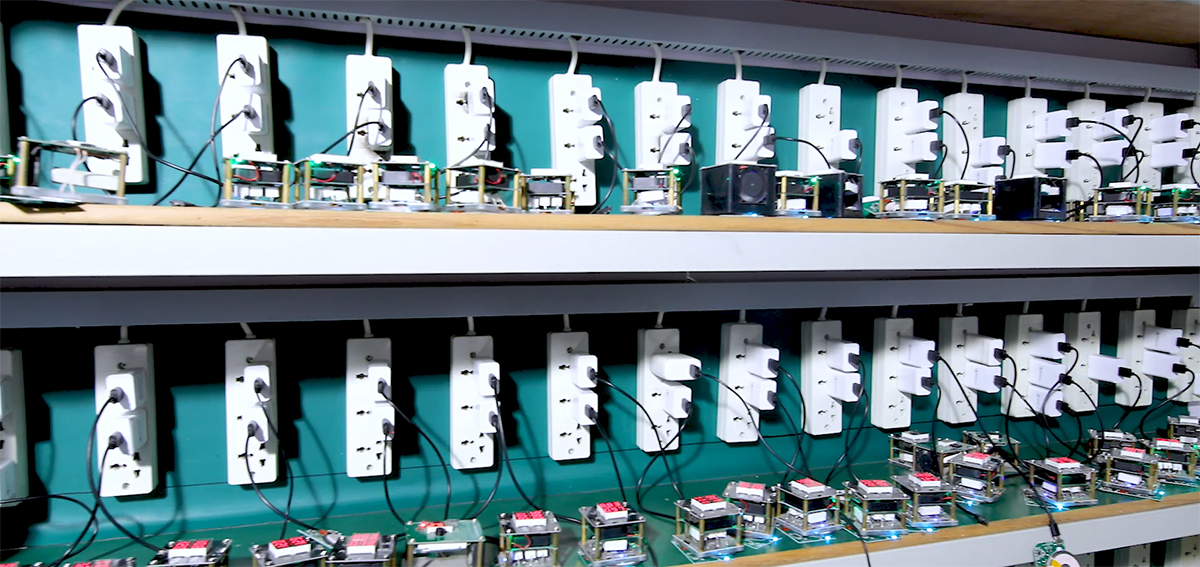

Paso 9:Este proceso es una prueba de envejecimiento. Cada cargador inalámbrico calificado debe ser probado para obtener energía y carga antes de abandonar la fábrica, de modo que los productos defectuosos se puedan seleccionar por adelantado durante el proceso de prueba; Aquellos que pasen la prueba de envejecimiento entrarán en el proceso de ensamblaje, y los defectuosos lo extraerán para solucionar el problema. Según el ingeniero de fábrica, la carga inalámbrica de una sola bobina requiere una prueba de envejecimiento de 2 horas, mientras que la bobina dual es de 4 horas.

La imagen de arriba muestra la placa de circuito de carga inalámbrica después de la prueba de envejecimiento, y cada pieza está perfectamente dispuesta. Los que tienen los componentes electrónicos boca abajo para evitar dañarlos durante el proceso de golpe.

Paso 10:Fije el módulo del transmisor en la carcasa inalámbrica del cargador con pegamento de 3 m.

La imagen de arriba muestra el cargador inalámbrico semi-acabado que se ha ensamblado y está a punto de esperar el próximo enlace de ensamblaje.

Paso 11:Sujete los tornillos.

Se completa un cargador inalámbrico vertical con carga rápida de doble bobina.

Paso 12:Pruebas de productos terminados antes del envío. Este enlace se utiliza para eliminar la compatibilidad de la carga inalámbrica y para garantizar que el producto de carga inalámbrica que llega a mano del usuario puede tener la misma experiencia de rendimiento que el cargador original.

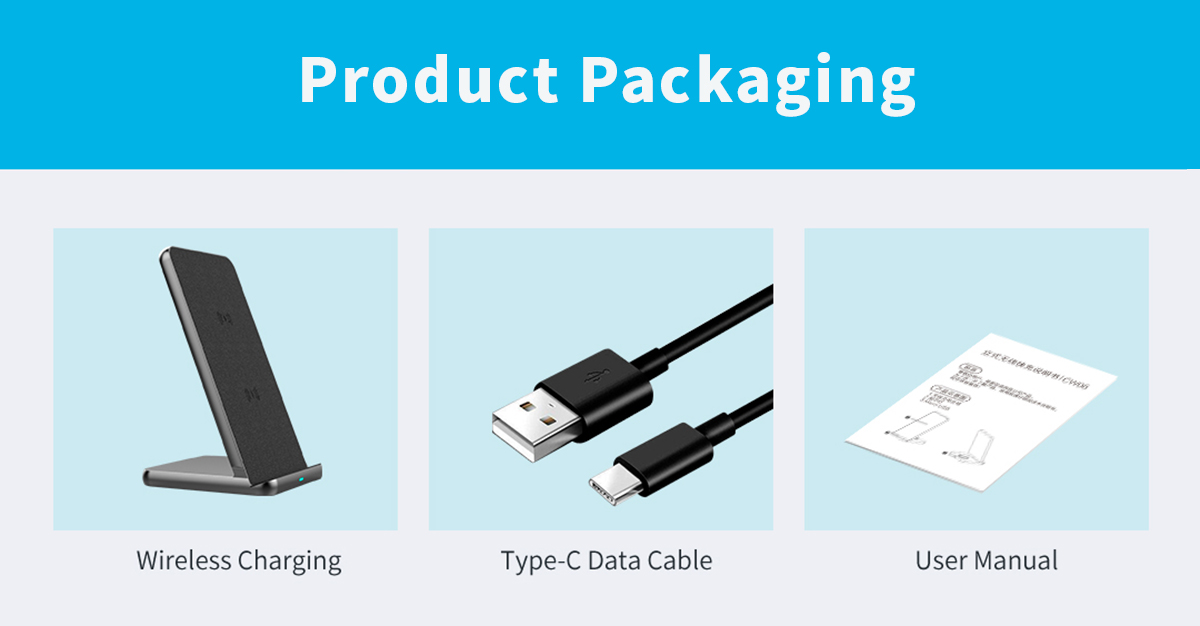

Paso 13:Coloque el producto en una bolsa de educación física, colóquelo en el manual, el cable de datos tipo C y empaca en una caja, luego empaca y espere el envío.

Lo anterior es el proceso de producción completo de la carga inalámbrica. En resumen, es impresión en blanco, parche SMT, soldadura de reflujo, inspección de PCBA, bobina de soldadura, inspección, prueba de envejecimiento, pegamento, ensamblaje de concha, prueba de producto terminado y envasado de productos terminados.

(Por supuesto, para garantizar la seguridad y confiabilidad de nuestros productos, realizaremos pruebas de moho, pruebas de rendimiento electrónica, pruebas de apariencia, etc., para la carga inalámbrica).

Después de leerlo, ¿tiene una comprensión detallada del misterioso proceso de producción de la carga inalámbrica? Para obtener más detalles, comuníquese con Lantaisi, estaremos a su servicio dentro de las 24 horas.

Tiempo de publicación: septiembre 25-2021